In deze case lees je hoe we met een iPhone 3D-scan een aanbouw voor een boot hebben gerealiseerd. We nemen je graag mee in dit proces. De mogelijkheden met onze software reiken immers steeds verder.

Laten we beginnen bij de klantvraag.

,,Wij willen aanbouw voor onze boot, een soort zwemplateau. Handig voor als we fietsen mee willen nemen, en om gemakkelijker vanuit het water de boot in te klimmen. Maar hoe krijgen we daar in hemelsnaam het juiste plaatmateriaal voor, in de juiste maten? Kun jij zorgen voor een tekening zodat we dit ergens kunnen laten lasersnijden?’’.

Daar wist Devy, één van onze medewerkers, wel raad mee.

,,Zorg maar voor de maten, dan teken ik hem 3D in SpaceClaim uit.’’ Na een avondje meten, kreeg hij echter het verwachtte telefoontje: ,,Devy, hoe krijg ik dit in godsnaam getekend? Werkelijk niets is recht.’’ ,,Geen probleem: mijn collega Sander heeft sinds kort de nieuwe iPhone Pro 12 met een Lidar scanner. We komen samen langs!’’

Bekijk onderstaande video om te zien hoe dat ging:

Van scan naar CAD-model in SpaceClaim

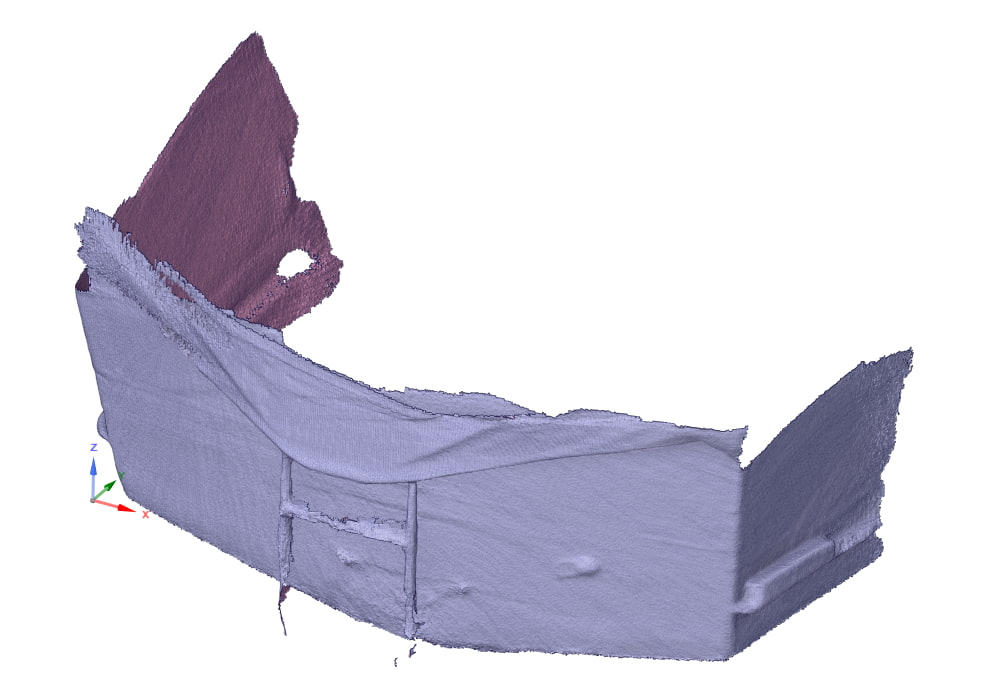

Dit project startte dus bij een iPhone-scan van de boot. Het maken van een geschikte scan, was een fluitje van een cent! Binnen vijf minuten was de scan gemaakt en klaar voor gebruik.

De maten in de scan waren niet op de millimeter nauwkeurig, maar voor dit project ruim voldoende.

Vervolgens heeft Devy de scan in SpaceClaim geladen en uitgelijnd:

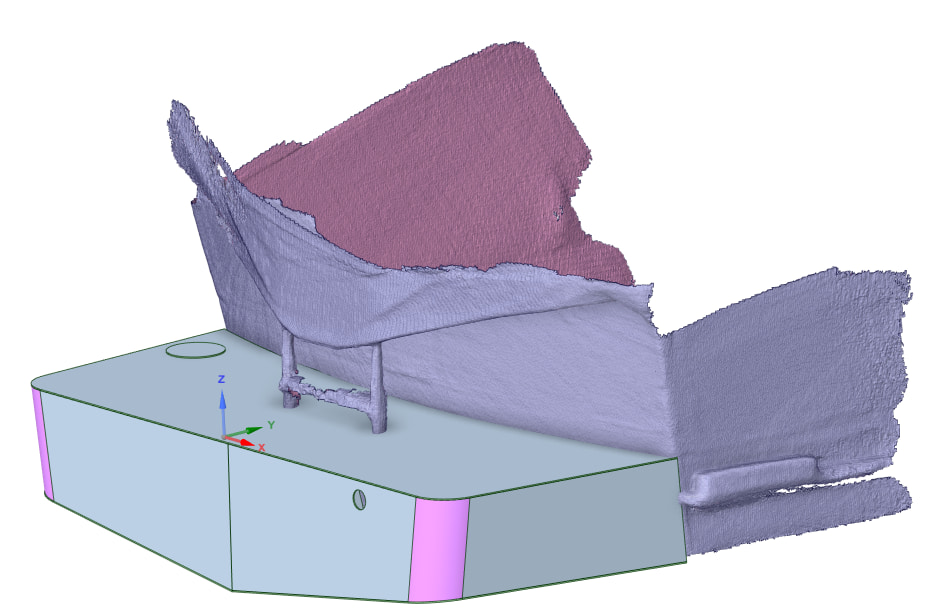

Daarna heeft hij het plaatwerk tegen de achterkant aan getekend:

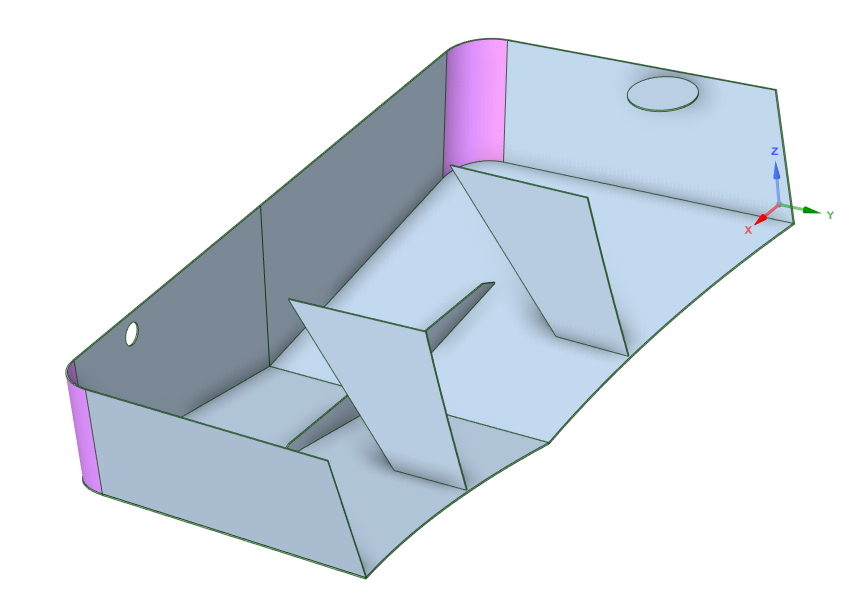

Het plaatwerk is vervaardigd uit 4 mm staal. De onderzijde bestaat uit twee losse delen, de zijkanten zijn ook twee losse delen welke beide de helft van de achterzijde bedekken. De bovenplaat bestaat uit één deel.

Binnenin staan nog drie verstevigingsplaten:

AutoPOL voor de afwerking

Voor de afwerking is er gekozen voor een grote ronde hoek aan beide zijdes. De grote zetting is gemaakt door een veelzetting aan te maken binnen AutoPOL.

Uiteindelijk bestaat één hoek uit 12 kleine zettingen. De plaatuitslagen hebben allemaal een paar millimeter gravering gekregen, aan het begin en eind van iedere zetting.

Handig voor de operator aan de kantbank!

Genest in Libellula

Vervolgens zijn de DXF-bestanden opgemaakt in AutoPOL en SpaceClaim. Daarna waren ze klaar voor de nesting in Libellula.

Met een NC file dat daaruit volgde, kon het snijden beginnen.

Tijd om te snijden, slijpen en lassen

Tijdens het lassen moest er uiteindelijk van de ronding een paar millimeter af worden geslepen om de pasvorm optimaal te maken. Het is goed om te weten dat we daar tijdens het ontwerp bewust voor hebben gekozen. Want zeg nu zelf: je slijpt gemakkelijker iets af, dan dat je op het laatst nog materiaal moet toevoegen. Daarbij ging het uiteindelijk om enkele millimeters.

Inmiddels staat de boot in de grondlak. Hij wordt binnenkort afgelakt en kan daarna ruimschoots op tijd voor de zomer weer te water!

De mogelijkheden zijn steeds uitgebreider

Ben jij benieuwd naar de mogelijkheden van het gebruiken van scans en software van AESC?

Neem gerust contact op of vraag direct een gratis proefversie aan van onze producten.